Experten-Blog

Dynamische Risikobewertung im agilen Fertigungsprozess

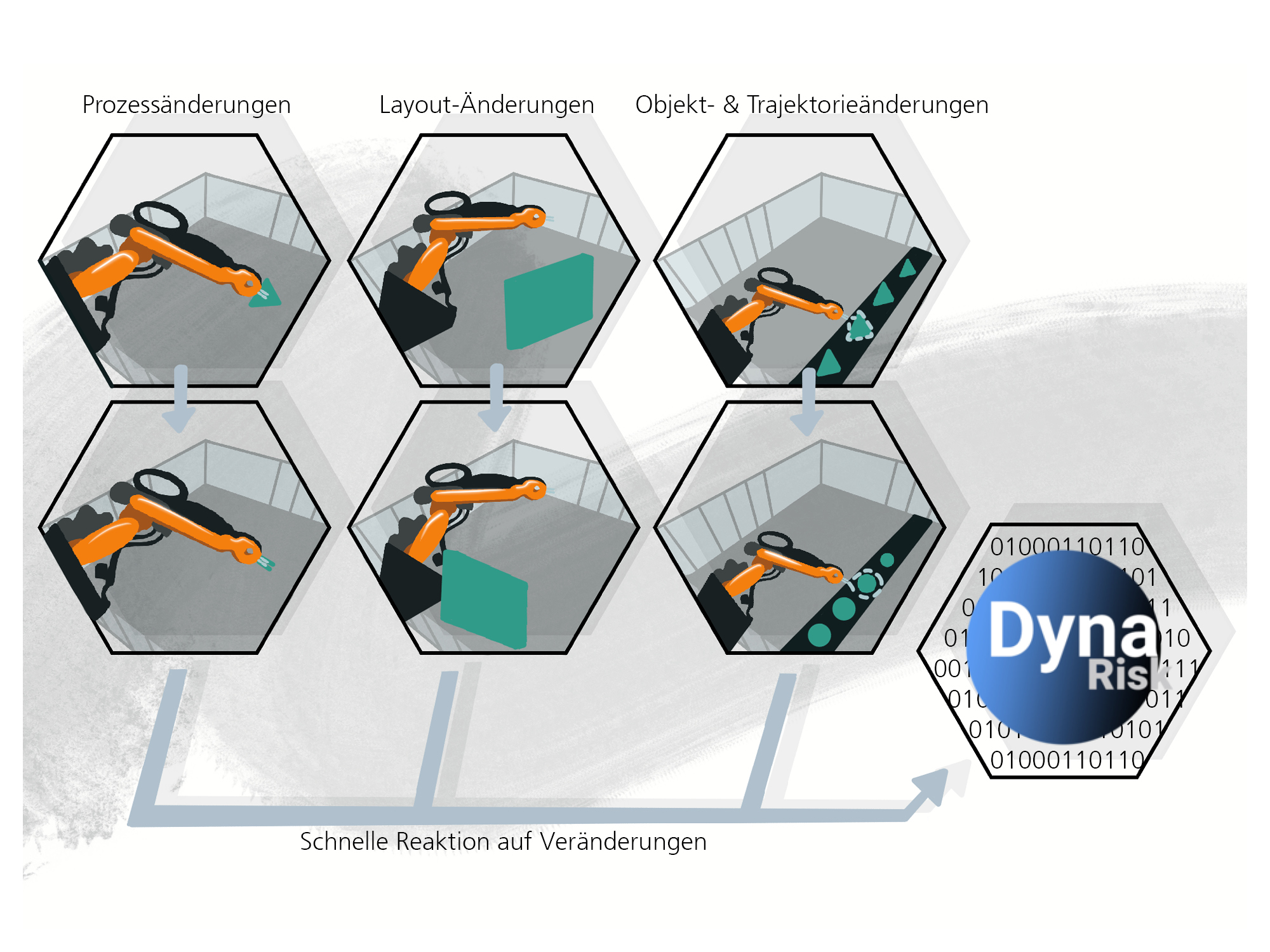

Die Matrixproduktion in Kombination mit der Mensch-Roboter-Kollaboration (MRK) ermöglicht einen flexiblen und effizienten Herstellungsprozess. Deren agile Natur ist jedoch stark eingeschränkt durch eine Vielzahl von Sicherheitsanforderungen, welche die Planung und Implementierung eines solchen Systems erschweren. Die am Fraunhofer IWU entwickelte Plattform DynaRisk ist ein assistenzgestütztes Software-Tool zur dynamischen Risikobewertung und -minderung Ihres MRK-Arbeitsplatzes und soll u. a. im Bereich der Matrixproduktion den Umgang mit Sicherheitsanforderungen erleichtern.

Herausforderungen

„Wandlungsfähigkeit“, sowie „Kosteneffizienz“ sind branchenübergreifende Schlüsselwörter im Zeitalter der Industrie 4.0. Beides wird durch die Matrixproduktion ermöglicht. Diese basiert auf standardisierten, konfigurierbaren Produktionszellen mit produktneutralen Einrichtungen und produktspezifischen Grundfunktionen. Alle Zellen sind miteinander vernetzt und können in nahezu beliebiger Anzahl in Form einer Matrix angeordnet werden. Der Fokus der Matrixproduktion liegt dabei auf der Anpassung der industriellen Produktion an veränderliche Prozess-Bedingungen, wie Produktvarianten oder Stückzahlen. Das Projekt SE.MA.KI vereint die Matrixproduktion mit der agilen Mensch-Roboter-Kollaboration in einem industriellen Maßstab.

Die Sicherheit des Arbeiters in einem solchen wandlungsfähigen Umfeld zu gewährleisten ist oft kompliziert. Die Sicherheitsbewertung jeder einzelnen Matrixzelle sollte dabei ebenso dynamisch ablaufen. Zahlreiche Sicherheitsstandards führen zu einem großen bürokratischen Aufwand und erschweren diesen Prozess. Die Aufgabe der Plattform DynaRisk ist es bei der schutzzaunlosen, kollaborierenden Anwendung, die erforderlichen Sicherheitsfunktionen, technische Dokumentationen und Warnhinweise für die Zellen der Matrix effizient und mühelos zu generieren.

Risikobewertung in 4 Schritten

DynaRisk bietet eine elegante Kombination aus assistenzgestützter Sicherheitsbewertung und effizienter Risikominderung in vier einfachen Schritten:

- Beschreibung der Matrixzelle

- Erste Risikobeurteilung (Initial Risk Assessment)

- Risikominderung (Level Planner)

- Finale Gefährdungsbeurteilung (Final Risk Assessment)

Im ersten Schritt der Risikobewertung werden die Projektdaten vom Nutzer eingegeben und die Gefahrenquellen anhand von 2D- oder 3D-Visualisierungen der Roboterzelle identifiziert.

Der zweite Schritt beinhaltet eine erste Risikobewertung der Roboterzelle. Hier wird die Zelle evaluiert ohne bisher implementierte Sicherheitsmaßnahmen. Den ermittelten Gefährdungsquellen werden mögliche Gefährdungsarten (mechanische Gefährdung, thermische Gefährdung, usw.) zugeordnet. Eine teilautomatisierte Abschätzung der Anzahl der möglichen betroffenen Personen, dem Verletzungsausmaß in Gefährdungssituationen, Frequenz und Wahrscheinlichkeit des Auftretens folgt. Weiterhin beschreibt das Performance Level die Fähigkeit von sicherheitsbezogenen Teilen eine Sicherheitsfunktion auszuführen.

Der Level Planner erlaubt eine flexible, assistenzgestützte Auslegung von Sicherheitsmaßnahmen zur Risikominderung. Hierbei werden jeder Gefahrenzone Sicherheitsfunktionen zugeordnet, welche das Gefährdungsrisiko verringern.

Nach der Gestaltung der Sicherheitsfunktionen wird das Restrisiko der Gefährdungsquellen bestimmt und bewertet. Die ausgegebene Risikopunktzahl (en.: Risk Score) beschreibt hierbei das bestehende Risiko der Gefährdungsquelle quantitativ. Das Performance Level wird erneut bestimmt.

Am Ende der Risikobewertung wird eine ausführliche technische Dokumentation, u. a. bestehend aus den erforderlichen Sicherheitsfunktionen, Definitionen der Maßnahmen zur Risikominderung und einer Betriebsanweisung, für die CE-Kennzeichnung automatisch generiert. Diese bildet eine Hilfestellung zur Implementierung der sicheren Matrixzelle.

Vorteile auf einen Blick:

- Dynamische Risikobewertung für schutzzaunlose, kollaborierende Anwendung

- Intuitive Risikobewertung und -minderung in nur vier Schritten

- Einfache, assistenzgestützte Benutzeroberfläche

- Automatisch generierte technische Dokumentation

- Orientiert sich an der EU-Maschinenrichtlinie, harmonisierten Normen und technische Spezifikationen für industrielle Robotersysteme (u. a. ISO 12100, DIN EN ISO 10218 und ISO/TS 15066)

Dieses Forschungs- und Entwicklungsprojekt wird durch das Bundesministerium für Bildung und Forschung (BMBF) gefördert (Förderkennzeichen: L1FHG42421). Die Verantwortung für den Inhalt dieser Veröffentlichung liegt bei den Autor:innen.

Fraunhofer-Verbund Produktion

Fraunhofer-Verbund Produktion