Experten-Blog

Matrixproduktion: Auflösung von Band und Takt - Produktionssysteme im Wandel

Vor gut hundert Jahren wurde das Fließband im Automobilbau für die Tin Lizzy (Ford Modell T) eingeführt. Gebaut wurde sie mit Varianz Null, d.h. ohne Gestaltungsspielraum für Kunden. Bei der Farbe konnten sie schwarz „wählen“ und später in der eigenen Garage umlackieren. Dafür waren die Produktionskosten besonders niedrig. Die Kunden kauften, die Kunden waren zufrieden und die Tin Lizzy war lange Zeit das meistverkaufte Auto. Unsere aktuellen Forschungen werden zeigen, dass Unternehmen auch heute individuelle Produkte effizient herstellen und dabei hoch flexibel sein können. Der Kunde möchte nicht nur schwarze Autos kaufen.

Zwischen damals und heute ist viel geschehen. Der Kunde hat sich verändert. Er/Sie wünscht sich ein individualisiertes Produkt, das er/sie persönlich konfiguriert. Der Kunde ist heute vielfältig und global. Seine/Ihre Wünsche sollen bis kurz vor Erhalt noch berücksichtigt werden. Gleichzeitig sorgen politische, wirtschaftliche und humanitäre Krisen, der Klimawandel sowie Epidemien in der global vernetzten Welt für stark schwankende Nachfrage und Stückzahlen. Aktuell befinden wir uns in so einer Krisen-Situation - SARS-CoV-2. Vor einem Jahr um diese Zeit machten wir uns um Weihnachtsgeschenke für unsere Liebsten Sorgen. Heute schauen wir täglich auf Infektionszahlen und 7-Tage-Inzidenzen. Für uns scheint Weihnachten noch weit in der Ferne zu sein. Eine Ausnahmesituation. Nicht die Regel, aber in hundert Jahren doch regelmäßig.

Trotz der Veränderungen ist in der Industrie immer noch das Fließband in seinem altbekannten Aufbau die vorherrschende Produktionsstruktur: zeitlich und physisch gekoppelt und als Monument fest im Werksboden verankert. Häufig wird das System aus Fließband und festem Takt als Linie bezeichnet. Wir sprechen dann von „Linien-Produktion“. Jede Anpassung am System, z.B. auf Grund veränderter Stückzahlen, ist mit enormem Aufwand verbunden.

Es stellen sich folgende Fragen: Wie kann man heute mit den Herausforderungen umgehen, dass …

· … individualisierte Produkte kostengünstig hergestellt werden sollen?

· … die Vielfalt der Varianten nicht vorhersehbar ist?

· … die Stückzahlen schwanken?

· … nur der Wandel stetig ist?

In westlichen Industrienationen, auch Deutschland, ist die Linien-Produktion häufig anzutreffen. Gleichzeitig stehen hier viele Unternehmen den genannten Herausforderungen gegenüber. Krisensituationen überstehen diejenigen besser, die kurzfristig auf kleine Stückzahlen oder ein anderes Produkt umstellen können. Als Forschende und Industriepartner an den Fraunhofer Instituten IEM, IGCV, IGP, IML, IPA, IPK, IPT und IWU machen wir die Produktionssysteme für diese Herausforderungen fit. Innerhalb des Innovationsprogramms RESYST forschen wir unter anderem an der Matrixproduktion. Sie löst die starren Formationen von Band und Takt auf, indem sich Anlagen und Stationen den sich ändernden Stückzahlen und Produkten anpassen (Adaptive Systemkonfiguration) und auftragsspezifische Produkte nur die zwingend notwendigen, effizientesten Prozesse durchlaufen (adaptiver Prozessketten).

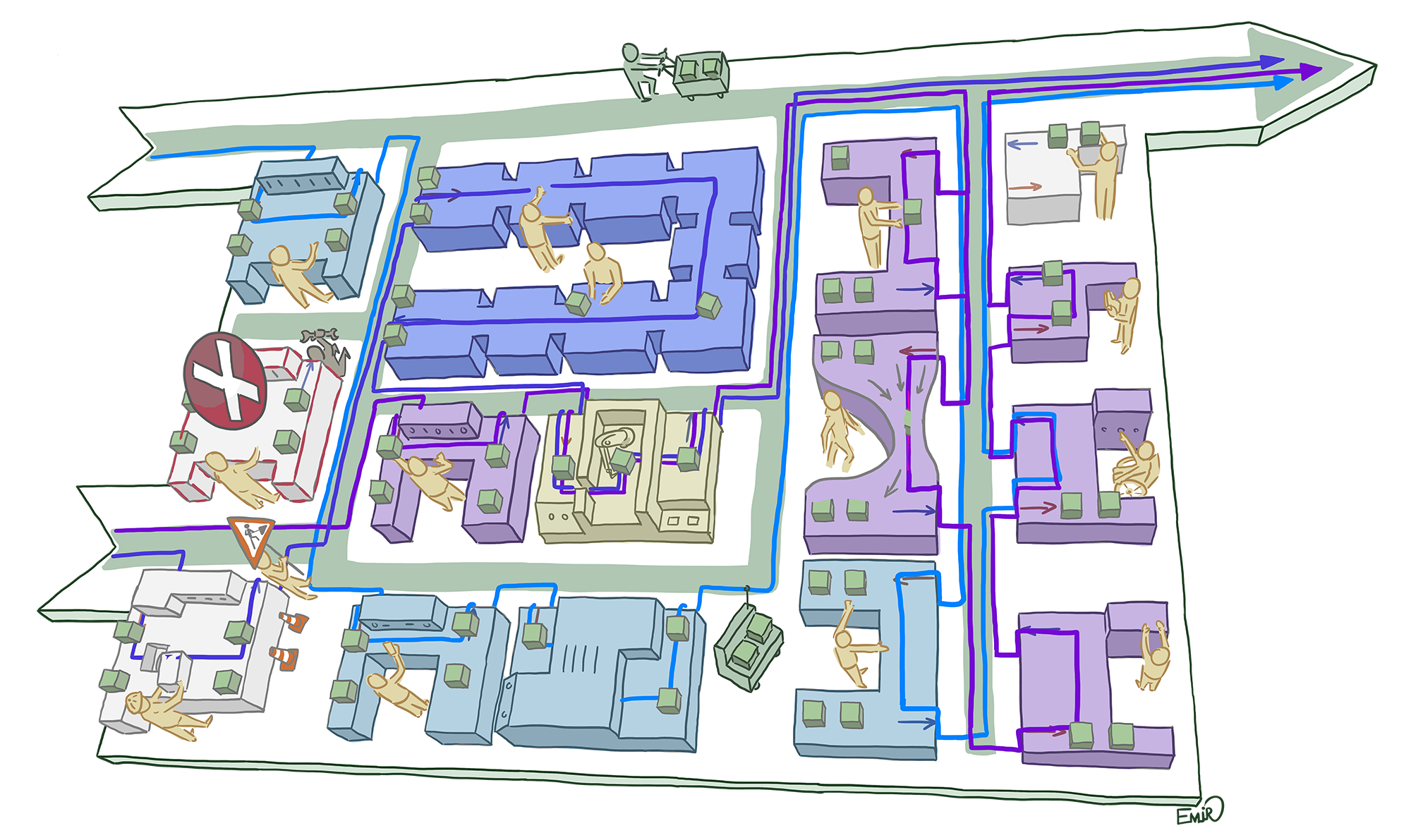

Die Matrixproduktion (skizziert in Bild 1) umfasst frei verkettete Stationen, die prozessorientiert geplant werden. Eine prozessorientierte Station fokussiert sich auf Prozesse, deren vollständige Durchführung, sowie die Zusammenfassung ähnlicher Technologien und Arbeitsumfänge. Mehrere unterschiedliche Stationen fügen sich zu dem System „Matrixproduktion“ zusammen, in der das Produkt vollständig hergestellt wird. Zwischen den Stationen bestehen logische Verknüpfungen und ein Fluss, dem die Produkte auftragsspezifisch folgen. Hier ein Beispiel: Alle Autos gehen über die Station „Sitzeinbau“. Je nach Auftrag teilt sich der Fluss für Autos, die ein Caprio-Dach, ein Panorama-Dach oder keine Änderung am Dach, auf. Bei der Endprüfung fließen alle jedoch wieder zusammen. Der Transport zwischen den Stationen wird von einem systeminternen Logistiker oder fahrerlosen Transportsystem durchgeführt. Die gleichmäßige Belastung der Stationen wird durch eine intelligente Steuerung und die Zuordnung von Aufträgen zu Prozessen/Stationen nach Kapazitätsauslastung erreicht. Da Prozesse auf mehreren Stationen durchgeführt werden können, werden Aufträge der Station zugewiesen, die eine freie Kapazität aufweist. Die Stationen arbeiten ohne festgelegten Takt und setzen Ressourcen optimal ein. Gedanklich werden also der Einzelarbeitsplatz und die Linie miteinander verheiratet.

Daraus ergeben sich mehrere Vorteile: In der Linie müssen fünf oder mehr Mitarbeiter/innen an mehreren Stationen immer wieder in das Auto klettern, um den gleichen Kabelbaum einzubauen. Dies ist in der Matrixproduktion nicht der Fall. Da Prozesse auf Grund des Kundentaktes nicht mehr zwangsweise auf mehrere Stationen aufgeteilt werden, kann zum Beispiel der Kabelbaum beim Auto in einer Station eingebaut werden. Nur ein/e Mitarbeiter/in klettert in das Auto und führt die Montage durch. Außerdem entstehen keine Taktzeitunterschiede durch vordefinierte Takte zwischen den Stationen, was in der Linie zu ständigen Verlusten führt. Beides sind Vorteile der Matrixproduktion. So werden Verluste reduziert und die Wertschöpfung steigt.

Ein weiterer Vorteil ist, dass Automatisierungsumfänge gebündelt werden können. An einem Einzelarbeitsplatz ist eine Automatisierung häufig nicht wirtschaftlich. Der komplette Umfang ist nur schwer automatisierbar. Mitarbeiter/innen führen zwischendrin trotzdem manuelle Schritte aus. In der Linie ist das ähnlich. Umfänge verteilen sich, wegen der Taktung, auf benachbarte Stationen. Manuelle Stationen und Umfänge trennen ähnliche Automatisierungsschritte. Die Matrixproduktion bündelt Automatisierungsumfänge an einer Station. Über diese Stationen fließen alle Produkte, manchmal auch mehrfach.

Noch ein Vorteil: In der Regel bietet ein Einzelplatz das Potential, unendlich viele unterschiedliche Varianten zu fertigen. Häufig stößt das Potential aber an seine Grenzen. Gründe dafür sind die begrenzte Flächenverfügbarkeit, die eingeschränkte Produktivität durch häufigen Produktwechsel oder die Materialbereitstellung. Für die Linie gilt, dass die Fokussierung auf eine Gruppe ähnlicher Varianten eine hohe Produktivität erzielt. Somit bildet das System nur wenige Varianten ab. In der Matrixproduktion entfallen der Takt und die erzwungene Planung von unterschiedlichen Prozessen in die Takte. Sie bildet eine Vielzahl von Produktvarianten ab und schafft Synergieeffekte. Zusätzlich wird auch für Automatisierungslösungen schneller eine wirtschaftliche Stückzahl erreicht.

Außerdem: Fällt in der Linie eine Station aus, blockiert das gesamte System. Die Matrixproduktion ist weniger störungsanfällig. Für einen Prozessschritt steht mehr als eine Station zur Verfügung. Das gesamte System bleibt beim Ausfall einer Station stabil. Das System Matrixproduktion ist wandlungsfähig und passt sich an neue Herausforderungen an. Indem Unternehmen Stationen hinzufügen oder entfernen, reagieren sie flexibler auf Kundenanfragen. Auch eine Umplanung ist kurzfristig möglich. Dann verteilen und justieren sich Prozesse auf den Stationen selbstständig neu. Neue Produkte oder Technologien können integriert und getestet werden. Das System wird kaum gestört. Auch Layout-Änderungen in der Anordnung der Stationen sind einfacher umsetzbar.

Die vielen Vorteile zeigen: Die Matrixproduktion stellt eine konkrete Lösung für aktuelle Herausforderungen in der Produktion dar. Sie kombiniert die Produktivität einer verschwendungsarmen Linie, mit der Flexibilität eines Einzelarbeitsplatzes. Deshalb eignet sie sich besonders für den Einsatz in schwankenden, wandelnden und variierenden Produktionen.

Als Team des Clusters 2.1. des Innovationsprogramms RESYST forschen wir dazu beispielsweise an adaptiven Logistiksystemen, der erweiterten Integrationsfähigkeit von Anlagen, Steuerungsalgorithmen und automatisierten Arbeitsplänen (Verlinkung). Die Vernetzung aller Systemelemente im Rahmen der Digitalisierung und der Einsatz von Unterstützungssystemen auf der Basis von Künstlicher Intelligenz befähigen dabei den Menschen und das Unternehmen, die Komplexität zu beherrschen. Das Fließband leitete einst eine neue Ära der industriellen Produktion ein. In Zukunft sehen wir die Matrixproduktion und die wandlungsfähige Gestaltung von Produktionssystemen als eine Antwort auf die beschriebenen Herausforderungen.

In mehreren Produktionen haben wir die Matrixproduktion oder Elemente von ihr bereits umsetzen können. Dennoch gilt: Ähnlich wie sich das Fließband über die letzten hundert Jahre jedoch verändert und optimiert hat, ist auch die Weiterentwicklung der Matrixproduktion noch in vollem Gange. Das System bringt mit seinen Freiheitsgraden und Vorteilen auch eine neue Komplexität in die Unternehmen.

Wir sehen, dass sich das System „Matrixproduktion“ weiter im Auftrieb befindet und sich als ein gängiges Produktionssystem etablieren wird. Dafür passen die Herausforderungen und Vorteile einfach zusammen. Unsere Autos werden nicht nur schwarz aus der Fabrik kommen, sondern bunt und immer wieder anders.

Ihre Christina Radtke, Helena Piastowski, Petra Foith-Förster und Ihr Daniel Ranke

Fraunhofer-Verbund Produktion

Fraunhofer-Verbund Produktion