Der Maschinen- und Anlagenbau ist nach Angaben des Verbands Deutscher Maschinen- und Anlagenbauer (VDMA) mit über einer Million Erwerbstätigen im Inland der größte industrielle Arbeitgeber Deutschlands. Damit bilden die ca. 6.000 Unternhemen dieser Branche das Rückgrat der deutschen Wirtschaft.

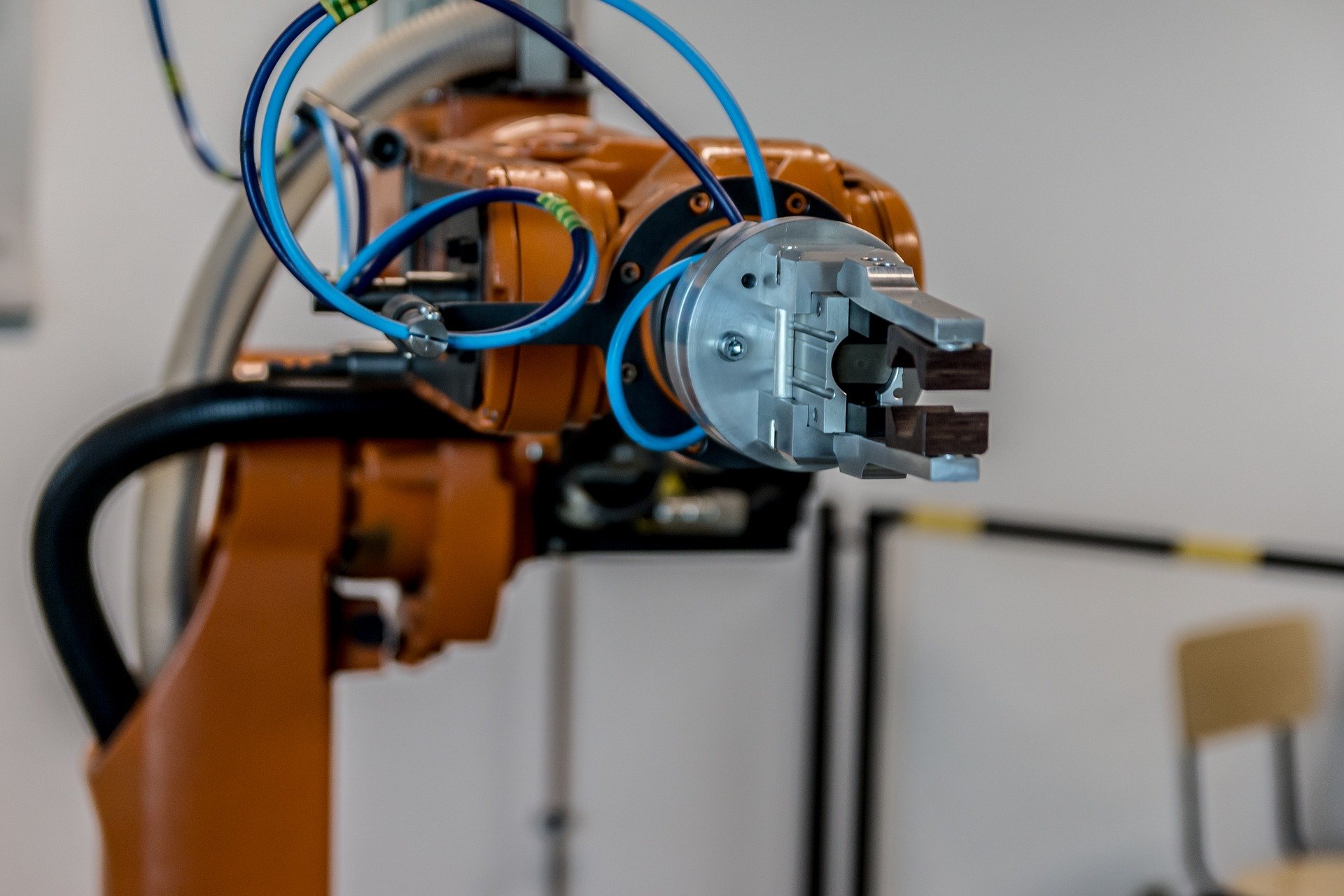

Prozess- und Produktverständnis sind die beiden Grundpfeiler des modernen Maschinen- und Anlagenbaus. Während im traditionellen Maschinenbau noch streng mit Blick auf fest definierte, starre Anforderungen gearbeitet wurde, rückt Flexibilität in der Produktion heute als vorherrschendes Entwicklungsprinzip nach vorn.

Produkte und Dienstleistungen unterliegen immer kürzeren Entwicklungszyklen und die Vielfalt des Produktspektrums erweitert sich beständig. Auf diese Anforderungen kann der Maschinen- und Anlagenbau reagieren, indem er Produkt- und Prozesswissen stärker verkettet und digitale Konzepte dazu nutzt, seine Effizienz weiter zu steigern.

Fraunhofer-Verbund Produktion

Fraunhofer-Verbund Produktion