Beschreibungssprache »PFDL«

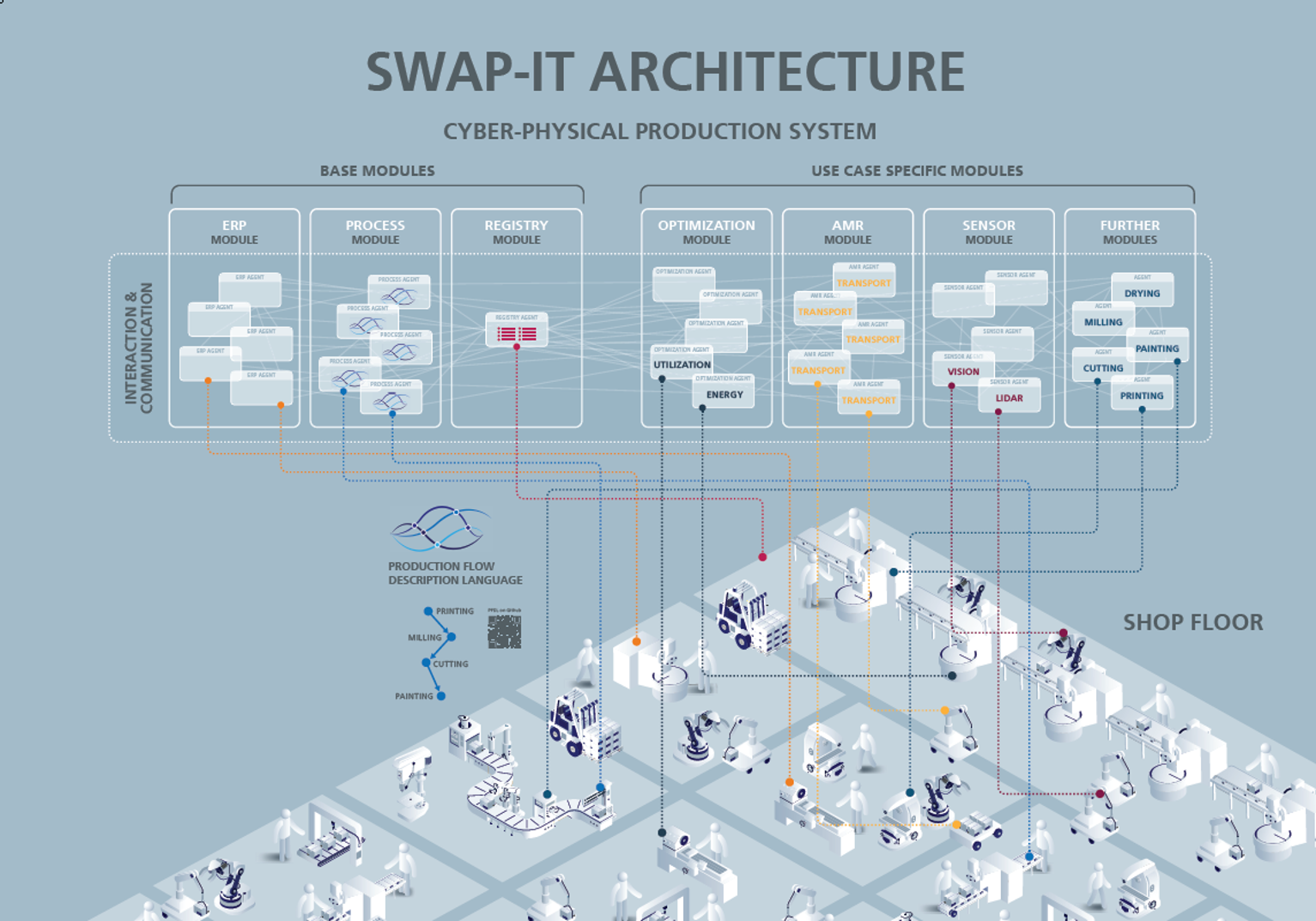

Ein zentraler Bestandteil von SWAP-IT ist die Beschreibungssprache »PFDL« (Production Flow Description Language), eine eigenständige Entwicklung der Fraunhofer-Forschenden.

Der entscheidende Vorteil: Da in der PFDL zwar die prinzipielle Reihenfolge der Arbeitsschritte festgelegt ist, aber nicht, welche Maschine welche Aufgabe übernimmt, entscheidet die SWAP-IT-Software, wie genau der Auftrag ausgeführt werden soll und vergibt einzelne Aufgaben an gerade verfügbare oder günstig platzierte Maschinen. Das Produktionssystem berücksichtigt dabei viele unterschiedliche Faktoren.

So wird jeder Auftrag passend zu den Vorgaben individuell und zugleich effizient ausgeführt. Bei der klassischen Fertigung mit ihren standardisierten Arbeitsstationen ist diese Fall-zu-Fall-Flexibilität nicht erreichbar.

Individuelle Zielvorgaben

Die verantwortlichen Mitarbeitenden können ebenfalls bestimmen, dass die Herstellung besonders energieeffizient oder besonders schnell oder mit maximaler Auslastung der Anlagen und Maschinen ausgeführt werden soll.

Bei einer spontan eintretenden Auftragsspitze können die Mitarbeitenden beispielsweise die schnelle Herstellung als Zielvorgabe für das System setzen, auch wenn dies im Einzelfall dann mehr Energiekosten verursacht. Die Produktion kann so problemlos auf Nachbestellungen oder auf die Modifikation der Produkteigenschaften bei einer neuen Produktversion reagieren.

Logische Ergänzung zu Industrie 4.0

Im Rahmen des Megatrends Industrie 4.0 haben Technologien wie Sensorik, Vernetzung oder Digitaler Zwilling in den Fabrikhallen Einzug gehalten. Das Leitprojekt SWAP versteht sich als dessen Fortführung. SWAP-IT nutzt die Daten, um die Produktion von starren Abläufen zu befreien.

Fraunhofer-Verbund Produktion

Fraunhofer-Verbund Produktion