Experten-Blog

Additive Großwickelzelle für Faserverstärkte Kunststoffbauteile

Faserverstärkte Kunststoffe (FVK) sind High-Tech-Materialien, die für den modernen Leichtbau in der Industrie unverzichtbar sind. Die Produktion von Bauteilen aus unidirektionalen FVK, die beispielsweise als Wasserstoffdruckbehälter hohen Sicherheitsanforderungen standhalten müssen, ist nicht einfach. Deshalb erforscht und entwickelt das Fraunhofer IPT Anlagentechnik zur automatisierten Herstellung von Verbunddruckbehältern, Rohren und anderen gelegten 2D- und 3D-Bauteilen aus FVK.

Was genau sind faserverstärkte Kunststoffe?

Faserverstärkte Kunststoffe zählen zur Materialgruppe der Verbundmaterialien. Das bedeutet, ein FVK-Bauteil besteht in der Regel aus zwei Materialien: den Fasern und dem Kunststoff. Die Fasern werden mit dem Kunststoff imprägniert und dadurch vom Kunststoff umschlossen, der sie vor Umwelteinflüssen schützt. FVK-Bauteile lassen sich grob anhand der verwendeten Faser, zum Beispiel Kohlefaser, dem verwendeten Matrixkunststoff, Duroplast oder Thermoplast, und der Orientierung der Fasern zueinander klassifizieren.

Ein faserverstärkter Kunststoff ist ein sogenannter »anisotroper« Werkstoff: Seine Materialeigenschaften wie Festigkeit und Steifigkeit sind nicht in alle Richtungen gleich. Das liegt vor allem an der Ausrichtung der Fasern. Durch die Herstellung von Halbzeugen, sogenannten »Prepregs«, kann die Imprägnierung der Fasern zu einem anderen Zeitpunkt als die eigentliche Formgebung des Bauteils stattfinden. Das hat den Vorteil, dass für die Herstellung von Bauteilen sogenannte »Tapes« verwendet werden können, also vorgefertigte und standardisierte unidirektionale Bänder, mit denen sich die Fertigung automatisieren lässt. So werden für sogenannte Wickelverfahren typischerweise Tapes mit einer unidirektionalen Faserorientierung verwendet.

Wie werden Bauteile aus faserverstärkten Kunststoffen hergestellt?

Es gibt zahlreiche Fertigungsverfahren, mit denen Bauteile aus faserverstärktem Kunststoff hergestellt werden können. Weit verbreitet für die Herstellung von Rohren und Drucktanks, die in der Regel rotationssymmetrische Bauteile sind, ist das Wickeln. Als Halbzeug dient ein Tape aus faserverstärktem Kunststoff, das auf einer festen, vorgegebenen Bahn um eine Form gewickelt wird. Abhängig vom Matrixkunststoff des Halbzeugs unterscheidet sich der Herstellungsprozess grundlegend:

Ein Tape mit duroplastischer Kunststoffmatrix wird im »nassen« Zustand um die Form gewickelt. Anschließend ist ein zusätzlicher Prozessschritt notwendig, um die duroplastische Kunststoffmatrix auszuhärten. Dies geschieht dann zum Beispiel in einem Konvektionsofen oder in einem Autoklav. Je nachdem, wie groß das Bauteil ist, kann der Aushärteprozess bis zu mehreren Stunden andauern und lässt sich nicht rückgängig machen.

Tapes mit einer thermoplastischen Kunststoffmatrix bieten den entscheidenden Vorteil, dass sich die Matrix durch Wärmezufuhr auch lokal aufschmelzen lässt. Während des Wickelprozesses wird in die Kontaktzone zwischen der neuen und der bereits darunter liegenden Tape-Lage Wärme eingebracht, sodass der Kunststoff der beiden Lagen miteinander verschmilzt. Die Schmelzzonen beider Lagen werden dann mit einer Andruckrolle gegeneinander gepresst, sodass eine stoffschlüssige Verbindung entsteht. Durch diese sogenannte In-situ-Konsolidierung ist nach dem Wickeln mit thermoplastischen Tapes kein zusätzlicher Prozessschritt zum Aushärten mehr erforderlich.

Welche Herausforderungen gibt es?

Kohlenstofffaserverstärkte Kunststoffe haben einen großen ökologischen Fußabdruck. Andererseits sind Sie aber auch eine wichtige Ressource, die leichte Bauteile überhaupt erst möglich macht und damit auch den Energieverbrauch, beispielsweise bei Mobilitätsanwendungen zu senken hilft. Die Fertigung solcher Komponenten aus FVK birgt aber einige Herausforderungen für die Industrie: So sind schon für die Auslegung von FVK-Bauteilen komplexere Materialmodelle als bei Metallen erforderlich. Darüber hinaus lassen sich faserverstärkte Kunststoffe bisher nur schlecht recyclen, die industriell eingesetzten Recyclingmethoden sind meist mit einer Degenerierung des Materials verbunden. Zusätzlich wird für die Herstellung von FVK viel Energie benötigt, wodurch im Allgemeinen ein großer CO2-Fußabdruck entsteht. Defekte, die während des Herstellungsprozesses auftreten, führen oft dazu, dass das fehlerhafte Bauteil entsorgt werden muss. Dies verursacht hohe Kosten und belastet die Umwelt durch die mangelnde Recyclingfähigkeit und fehlende End-of-Lifecycle Strategien. Um eine fehlerfreie Verarbeitung zu gewährleisten, steigen mit der Bauteilgröße die Anforderungen an die Genauigkeit des Prozesses und damit auch an die Produktionsmaschine. Durch die großen Durchmesser der Bauteile wirken sich beispielsweise schon kleine Winkelfehler bei der Positionierung der Wickelachse negativ auf die Genauigkeit aus. Durch den hohen Materialeinsatz und die damit verbundenen Kosten sind gerade Großbauteile aus FVK eine Herausforderung für die produzierenden Unternehmen.

Welches Ziel verfolgen wir mit der Umsetzung?

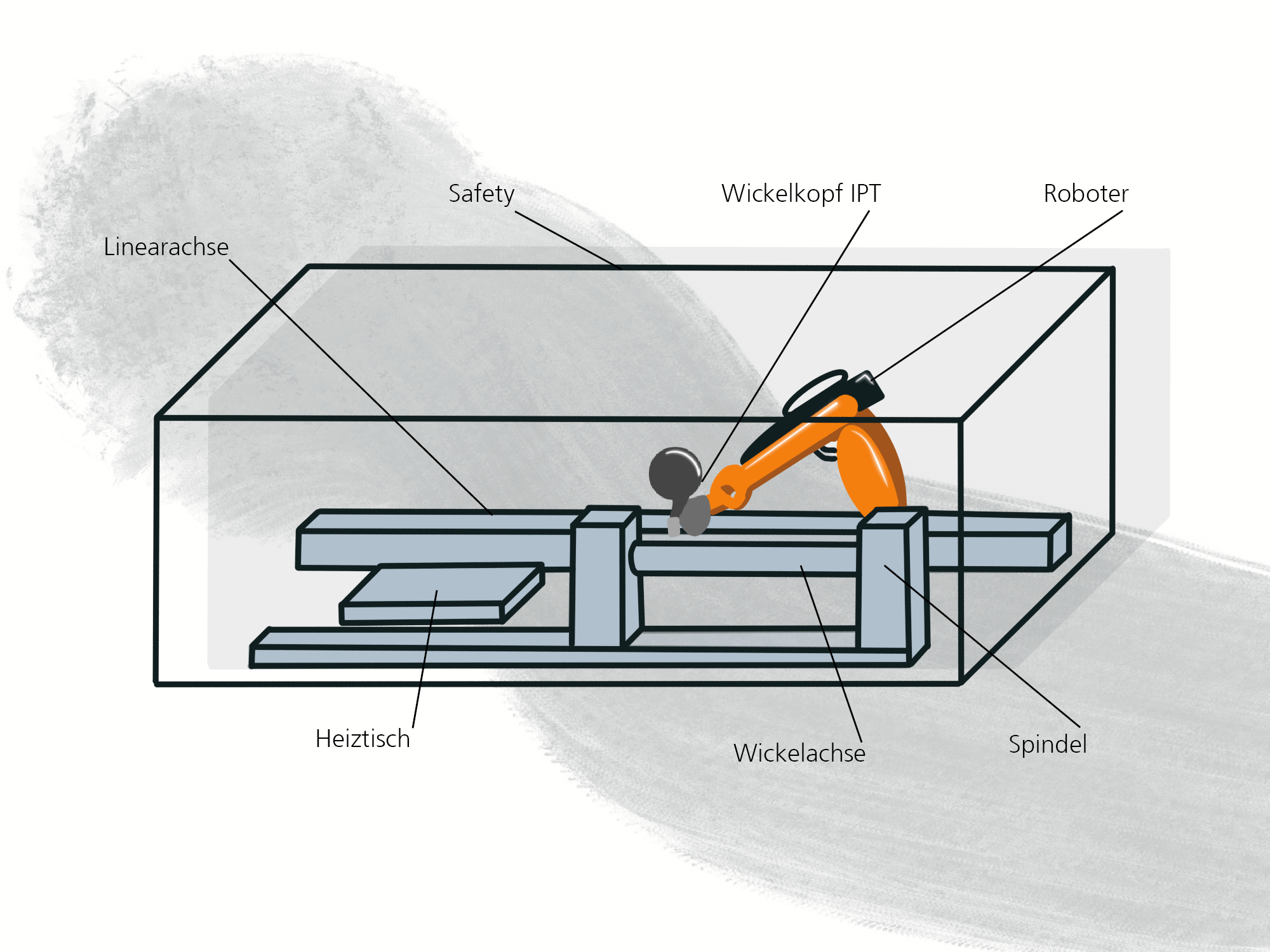

Am Fraunhofer IPT wird nun eine große High-End-Roboterwickelzelle aufgebaut. Sie soll es ermöglichen, selbst große Druckbehälter aus FVK für die Speicherung von Wasserstoff sowie weitere Bauteile aus endlosfaserverstärkten Verbundwerkstoffen herzustellen. Mit der Zelle sollen sich dann unidirektionale, thermoplastische Tapes verarbeiten lassen.

Dieser robotergestützte »Out-of-Autoclave«-Prozess hat ein hohes Potenzial für die Automatisierung, denn er erlaubt die Herstellung endkonturnaher Verbundbauteilen ohne nachfolgende Konsolidierung. Die Verwendung thermoplastischer Matrixmaterialien verbessert auch die Recyclingfähigkeit durch verschiedene neue Recyclingtechnologien. So lassen sich Abfälle in verschiedenen Phasen des Produktlebenszyklus reduzieren. Die neue Roboterwickelzelle mit moderner Steuerungs- und Regelungsarchitektur, die im Forschungsprojekt SE.MA.KI entsteht, wird bereits von Beginn an so ausgelegt, dass sie die hohen Genauigkeitsanforderungen des Prozesses erfüllt.

Dieses Forschungs- und Entwicklungsprojekt wird durch das Bundesministerium für Bildung und Forschung (BMBF) gefördert (Förderkennzeichen: L1FHG42421). Die Verantwortung für den Inhalt dieser Veröffentlichung liegt bei den Autor:innen.

Fraunhofer-Verbund Produktion

Fraunhofer-Verbund Produktion