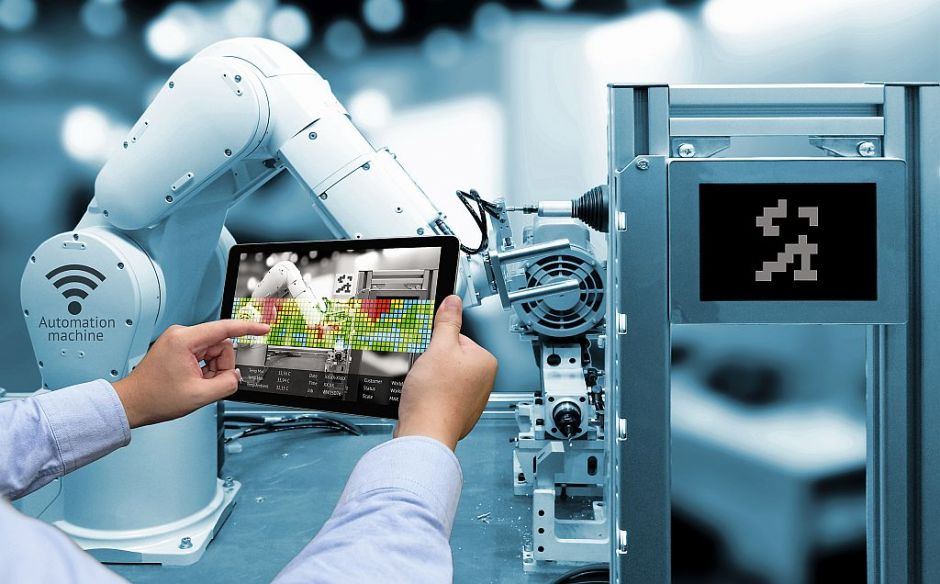

Produktionsanlagen werden zunehmend komplexer, sind immer stärker miteinander vernetzt und erfordern umfassendes IT-Know-how für den Betrieb und die Instandhaltung. Digitalisierung ist dabei das Kriterium, welches erfolgreiche von weniger erfolgreichen Unternehmen unterscheidet. Die nachhaltige Sicherung von Wertschöpfung durch die Produktion und die Investition in neue Produktionsstandorte mit modernen Anlagen in Europa wird davon abhängig sein, wie es uns gelingt, unsere Produktion digital aufzustellen.

Die Smart Maintenance beschreibt die Entwicklung der Instandhaltung im Zeitalter von Digitalisierung und Industrie 4.0. Dabei befasst sich die Smart Maintenance mit dem strategischen, taktischen und operativen Management von industriellen Produktionseinrichtungen (d. h. Anlagen, Gebäuden und technische Infrastruktur), wodurch sie einen unmittelbaren Einfluss auf die direkten Erfolgsfaktoren Zeit, Kosten und Qualität eines Produktionssystems aufweist. Ebenso determiniert die Smart Maintenance auf diese Weise in hohem Umfang die Realisierung der unternehmerischen Anforderungen an Flexibilität, Innovationskraft und Risikoorientierung eines Produktionssystems. Das Ziel der Smart Maintenance ist es, die technische und ökonomische Wirksamkeit von Instandhaltungsmaßnahmen unter der ganzheitlichen Betrachtung des jeweiligen Produktionssystems zu maximieren. (vgl. Gabler Wirtschaftslexikon)

Fraunhofer-Verbund Produktion

Fraunhofer-Verbund Produktion