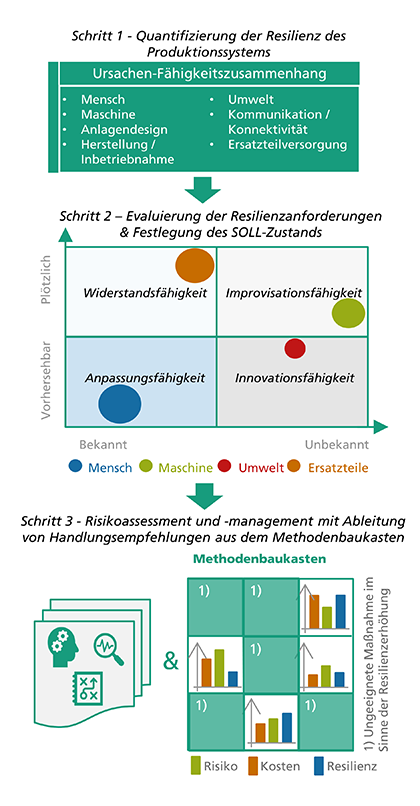

Schritt 1

Um den individuellen Anforderungen eines Produktionssystems gerecht zu werden, erfolgt im ersten Schritt eine IST-Erhebung mittels eines 2-stufigen Fragebogens. In der ersten Ebene beinhaltet dieser größtenteils qualitative Fragestellungen – über Branche, Wettbewerbssituation, Kundenspektrum und weitere Details – die zum besseren Verständnis des jeweiligen Produktionssystems führen.

Schritt 2

Nachdem der IST-Zustand erhoben und die Resilienzanforderungen ermittelt wurden, ist nun ihre Evaluierung samt Festlegung des gewünschten SOLL-Zustands, wie in Abbildung 4 dargestellt, an der Reihe. Grundsätzlich ergeben sich zwei Zielgrößen bei der Definition des SOLL-Zustands: zum einen ist eine Verkleinerung bzw. Eliminierung der Blasen vorteilhaft, denn das bedeutet eine verringerte bzw. beseitigte Auswirkung der Gefahrenquellen auf das Produktionssystem; zum anderen wird eine Verschiebung der Blasen in einen anderen Quadranten angestrebt, indem diese am besten beherrschbar sind.

Schritt 3

Um die erhöhten Resilienz-Zielvorstellungen auch im operativen Betrieb zu realisieren, kommt ein eigens für die Resilienz-Fähigkeitssteigerungen entworfener Methodenbaukasten zum Einsatz. Bei der Auswahl der Handlungsempfehlungen stehen nicht nur die bekannten Kenngrößen Risiko und Kosten, sondern auch die Resilienz im Fokus. Dadurch kann sich ein robustes Produktionssystem, welches Herausforderungen aus internen und externen Schock- und Stressfaktoren beherrscht, entwickeln.

Fraunhofer-Verbund Produktion

Fraunhofer-Verbund Produktion