Experten-Blog

Modelle und Plattformen – Werkzeuge in der »RESYST«-Toolbox

Im Großen und Ganzen haben Unternehmen zwei Möglichkeiten, Resilienz zu erreichen. Entweder, sie produzieren einen Überschuss und halten Produkte auf Lager. So bleiben sie im Krisenfall lieferfähig. Aber Lagerhaltung ist teuer und erhöht den Verkaufspreis des Produktes. Oder: Unternehmen gestalten ihre Produktion so flexibel, dass Produktionsketten im Krisenfall kurzfristig anpassungsfähig sind. Diese Anpassungsfähigkeit von Unternehmen auf Krisensituationen heißt Resilienz. Kristian Arntz und sein Team vom Cluster 1.2. des Innovationsprogramms »RESYST« entwickeln Modelle und Plattformen, um den gesamten Produktionsbereich und die Auswirkungen strategischer Änderungen zu simulieren.

Der Begriff Resilienz im Kontext von Wertschöpfungssystemen ist nicht neu: Spätestens seit der Finanzkrise 2008/2009 sind Unternehmen mehr und mehr bereit, sich intensiv mit ihrer Anpassungsfähigkeit auseinanderzusetzen. Gleichzeitig treiben sie ihre Produktion an den Rand des Möglichen, indem sie extrem schnell extrem viel produzieren. Im Fall einer Krise heißt das aber, dass sie unter Umständen gar nicht mehr produzieren. Die Alternative wäre, nicht das gesamte Produktionspotenzial auszuschöpfen und in Kauf zu nehmen, dass sie insgesamt weniger Output produzieren und Gewinne im Normalfall ausbleiben. Im Ernstfall greifen sie auf freigehaltene Ressourcen zurück. Dieses konträre Streben nach maximaler Produktivität und maximaler Flexibilität wird auch als Dilemma der Produktion bezeichnet.

Ein Beispiel: Drei Fräsmaschinen arbeiten mit ihrer Maximalkapazität von jeweils 7.000 Arbeitsstunden im Jahr. Solange alle Maschinen tadellos funktionieren, produzieren sie besonders effizient und haben eine hohe Auslastung. Die Fallhöhe ist jedoch umso höher: Steht eine Maschine still, entfällt ein großer Teil der geplanten Produktion. Arbeiten alle Fräsmaschinen nur mit 4000 Arbeitsstunden im Jahr, ist der Gesamtoutput geringer. Im Krisenfall werden die zurückgehaltenen Kapazitäten der zwei betriebsfähigen Fräsmaschinen temporär hochgefahren.

Im Moment sind in Unternehmen entweder gar keine Resilienzsysteme vorhanden, oder vorhandene Resilienzsysteme sind falsch eingesetzt. Im Innovationsprogramm Resiliente Wertschöpfungssysteme »RESYST« schauen wir uns die gesamte Produktionskette an, versuchen ihr Verhalten im Resilienzfall zu verstehen und analysieren ihre einzelnen Elemente. Anschließend überprüfen wir, inwiefern die Resilienz optimierbar ist. Langfristig entsteht eine Toolbox, die den Unternehmen „Ersatzroutinen“ für den Ernstfall vorschlägt.

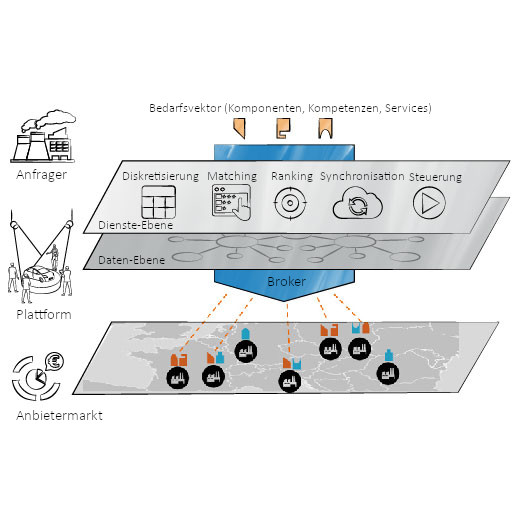

Für das Themenfeld 1.2. »Modelle und Plattformen für Wertschöpfungsresilienz« heißt das: Wir bauen auf die im Themenfeld 1.1. »Dynamische Resilienz- und Technologiestrategien« auf, entwickelten dynamischen Resilienzstrategien auf und schaffen die dafür notwendigen Rahmenbedingungen. Um dies zu ermöglichen, entwickeln wir verschiedene Modelle und Plattformen. Beispielsweise analysieren wir die Auswirkungen einer Disruption auf die inner- und außerbetriebliche Logistik. Eine neu entwickelte Plattform stellt ein Matchingportal für Services entlang der Wertschöpfungskette bereit. Zusätzlich entwickelt das Team ursprünglich aus dem Bauingenieurswesen bekannte BIM-Modelle (Building Information Modeling) als Single-Source-of-Truth für die kontinuierliche Planung resilienter Produktionssysteme weiter. Unser Ziel ist die Schaffung einer Grundlage für die Nutzung von BIM als Resilienzwerkzeug für erforderliche risikoinduzierte Umplanungsmaßnahmen. Denn durch eine verbesserte Bewertungsmöglichkeit möglicher Umplanungsmaßnahmen, erhöht sich die Reaktionsfähigkeit produzierender Unternehmen. Somit kann im Ernstfall einer Disruption entgegengewirkt werden.

Der letzte Bestandteil des Themenfelds 1.2 bildet die Absicherung von IT/OT-Systemen um die Wertschöpfungssysteme von außen und innen zu sichern. Ziel ist es durch ein Industrie 4.0 Audit IT-Schwachstellen zu identifizieren und eine robuste IT-Infrastruktur sicherzustellen.

Neu ist, dass wir bei Fraunhofer in einer übergreifenden, zusammenfassenden Art das Thema Resilienz betrachten und über eine Vielzahl beteiligter Institute mit unterschiedlichen Schwerpunkten in der Produktionstechnik hinweg miteinander kollaborieren. Unternehmen gewinnen aus dem Projekt nicht nur mehr Möglichkeiten Resilienz in ihrer Produktion und Unternehmensstrategie zu integrieren. Sie erhalten die Chance, sich frühzeitig gegen die Auswirkungen von Krisen zu wappnen. Allein schon der Zwischenschritt wachsender Transparenz und Adaptionsfähigkeit und zu jedem Zeitpunkt zu wissen, wo das Unternehmen steht, ist an sich schon ein großer Mehrwert. Durch »RESYST« lernen Unternehmen in Szenarien zu denken: Was ist, wenn nächste Woche ein neuer Lockdown kommt? Was bedeutet das? Wo stehe ich im Moment? Was muss ich verändern? Transparenz über die eigene Verwundbarkeit zu schaffen, ist der erste Schritt zur Resilienz.

Ich selber koordiniere im Cluster 1.2. des Innovationsprogramms »RESYST« zwischen der Gesamtprojektleitung und den vier Arbeitspaketen des Themenclusters, die Inhalte, also die Tools in unserer Toolbox, liefern. Die größten Herausforderungen sehe ich in der hohen Komplexität und der schlichtweg vorhandenen Ungewissheit, welcher Disruptionsfall als nächstes eintritt. Hierzu ist es notwendig, sich als Unternehmen im Vorfeld darüber Gedanken zu machen, wie man sich mit Hilfe der Resilienz schützen möchte. Wenn man dann noch an die industrielle Praxis denkt, darf die erhöhte Resilienz natürlich keine Zusatzkosten verursachen. Das ist der schmale Grad an dem wir uns aktuell forschungsseitig bewegen: Einerseits stellen wir der Industrie Lösungen bereit, die sie in ihrem Unternehmen nachhaltig implementieren können. Andererseits müssen die Kosten im Rahmen bleiben. Ich bin der festen Überzeugung, dass wir mit dem Thema Anpassungsfähigkeit noch sehr, sehr große Potenziale in der Produktion erheben. Das hat nicht einmal nur etwas mit Reaktion auf Risiken zu tun, sondern dass unsere Effizienz insgesamt steigt, insgesamt aus weniger „Einsatz“ (z.B: Material, Energie, Ressourcen) mehr rausholen. Damit liefern wir zusätzlich in Richtung Nachhaltigkeit und ähnlicher Fragestellungen einen wichtigen Beitrag - man muss nicht nur Produkte anders gestalten, sondern die Produktion selbst bietet sehr viel Potenzial. Daraus ziehe ich meine Motivation. Ich glaube, dass die Produktion als Gesamtsystem einen großen Beitrag dazu liefern kann.

Ihr Kristian Arntz

Fraunhofer-Verbund Produktion

Fraunhofer-Verbund Produktion