Experten-Blog

Die erhöhte Ausfallsicherheit von Liefer- und Produktionsnetzwerken ist ein Teilziel des Innovationsprogramms.

Im gleichnamigen Themenfeld werden zwei Teilprojekte bearbeitet: Im ersten Teilprojekt werden die Liefer- und Logistiknetze betrachtet. Hier geht es vor allem um die Gestaltung sicherer und adaptiver Liefernetze für Produktionsnetzwerk. Im zweiten Teilprojekt steht die Sicherstellung der Rohstoffversorgung im Mittelpunkt. Im Folgenden wird hierauf näher eingegangen.

Rohstoffe als kritischer Produktionsfaktor

Rohstoffe sind ein erfolgskritischer Produktionsfaktor der europäischen Industrie. Die Pandemie hat gezeigt, wie sensibel die Lieferketten hier auf Störungen reagieren, teilweise mit der Folge, dass die Rohstoffversorgung für bestimmte Industrien komplett unterbrochen wurde und die Fertigung zum Stillstand kam. Um die Wertschöpfungssysteme in dieser Hinsicht widerstandfähiger zu machen, ist es daher wichtig, auch die Rohstoffbasis zu verbreitern bzw. zu diversifizieren, insbesondere bei produktionskritischen oder schwer beschaffbaren Rohstoffen. Die deutsche Rohstoffagentur stuft 114 von 300 Industrierohstoffen als kritisch ein. Unabhängig von einer Krisensituation, besteht eine deutliche Abhängigkeit der europäischen Wirtschaft von ausländischen Zulieferungen. Ein Beispiel: China führte im Jahr 2010 Ausfuhrquoten für seltene Erdmetalle ein, die insbesondere im Bereich elektronischer Produkte eine wichtige Rolle spielen. Nach langen Verhandlungen mit der EU, den USA und Japan wurden die Beschränkungen im Jahr 2015 schließlich wieder aufgehoben. Die Abnehmerländer hatten teilweise jedoch Lieferengpässe und Wettbewerbsnachteile erlitten.

Sekundärrohstoffe für die Produktion erschließen

Ein Lösungsansatz des ReSyst-Projekts besteht darin, vermehrt Rohstoffe auf Recyclingbasis, sogenannte Sekundärrohstoffe (Secondary Raw Material, SRM) für die Produktion zu erschließen. Damit sollen die Abhängigkeiten verringert und die Wertschöpfungsketten robuster werden. Dies gilt einerseits für Rohstoffe mit einer hohen Kritikalität, z.B. Industriemetalle oder auch Industrieminerale, wie etwa Phosphor, welche für die deutsche Landwirtschaft und Nahrungsmittelproduktion wichtig sind. Andererseits sollen auch Stoffströme betrachtet werden, die fossile Ausgangsprodukte wie Rohöl für ihre Produktion erfordern, allen voran Kunststoffe.

Der Grundgedanke hierfür ist nicht neu: in einer etablierten Kreislaufwirtschaft werden Rohstoffe aus Produkten, die das Ende ihres Lebenszyklus erreicht haben, entnommen und wieder in den Produktionssektor eingespeist. Abfälle werden so zu einer anthropogenen Rohstoffquelle. In der Realität sieht es jedoch anderes aus: EU-weit werden ca. 926 Millionen Tonnen der insgesamt anfallenden 2,6 Milliarden Tonnen Gesamtabfallaufkommen mit Recyclingmethoden behandelt, also ca. 35 Prozent. Der Rest wird exportiert, verbrannt, oder, vor allem in Osteuropa, teilweise noch auf Deponien verbracht. Abzüglich der Abfälle, die für Wiedereinbau / Geländeauffüllungen und Energieerzeugung genutzt werden, bleibt ein theoretisches Potenzial von rund 1,3 Mrd. Tonnen Abfällen als Rohstoffquelle.

Setzt man die wiederverwendeten Sekundärrohstoffe in Relation zum Gesamtmaterialverbrauch, ergibt sich für die EU-28 eine Quote von 11,7 Prozent des sonst durch Primärrohstoffe gedeckten Bedarfs. Nur unzureichend berücksichtigt die Statistik dabei Abfallströme außerhalb der offiziellen Abfallsysteme, z.B. Produktionsabfälle, die nicht als "Abfall" klassifiziert sind und direkt oder über Zwischenhandelsstufen wieder im Produktionssystem eingesetzt werden.

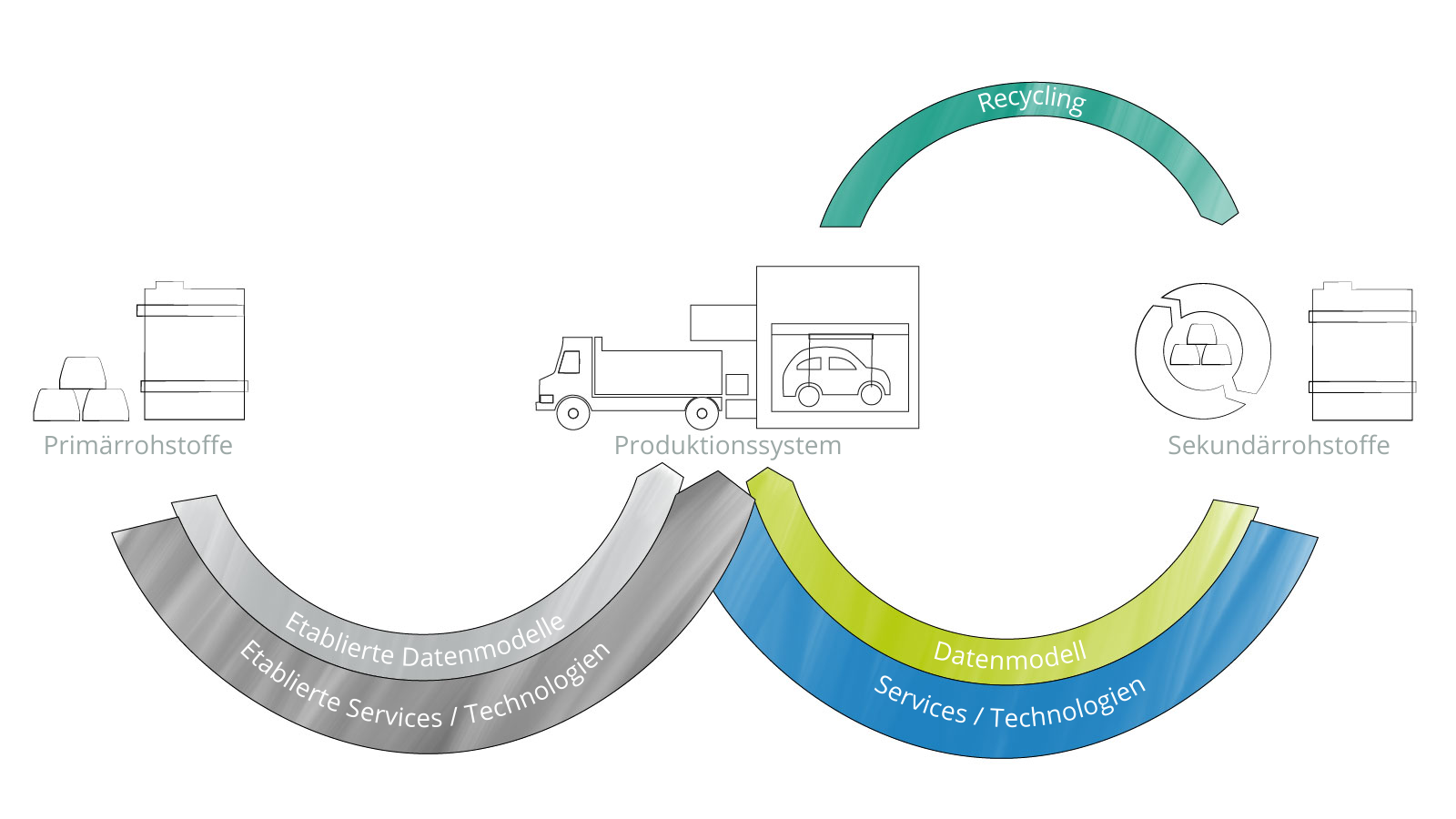

Lösungsansatz: Digitale Vernetzung des Recycling- und Produktionssektors

Vereinfacht gesagt sind zwei Lösungsbausteine für eine vermehrte Nutzung von Sekundärrohstoffen nötig: 1. verbesserte Recyclingtechnologien, um mehr Sekundärrohstoffe in der erforderlichen Qualität wirtschaftlich zu erzeugen und 2. die Erschließung dieser Recycling-Materialien für die Produktionssysteme der Industrie, vor allem durch eine bessere Vernetzung des Recycling- mit dem Produktionssektor.

ReSyst setzt mit dem hier vorgestellten Teilprojekt vor allem an letzterem Punkt an. Dem liegt die Einsicht zugrunde, dass bisherige Bestrebungen den Produktions- mit dem Recyclingsektor zu koppeln, nur in Ansätzen erfolgreich sind, d.h. im Umkehrschluss: Nicht alles, was an Recyclingrohstoffen auf dem Markt vorhanden ist, steht realiter der Industrie zur Verfügung, und: nicht alles, was recycelt werden könnte, wird auch recycelt, unter anderem, weil kein Abnehmer des Rezyklats bekannt ist.

Der Grund für diese Symptomatik ist in einer Vielzahl an Ursachen zu sehen, z.B. enge Materialspezifikationen der Industrie, wenig Flexibilität hinsichtlich des Werkstoffeinsatzes in der Produktion, fehlende Qualitätsstandards für Rezyklate, mangelhafte Technologien für die Qualitätssicherung im Recyclingsektor, u.a. aufgrund unzureichender Analytik, schlecht ausgebaute, oftmals geografisch beschränkte Lieferanten-Kunden-Beziehungen zwischen Recyclern und Industrie bis hin zu Vorurteilen der Produzenten gegenüber dem Rezyklateinsatz.

Übergreifend betrachtet, sind viele dieser Hemmnisse, die im Projekt anhand von Expertenbefragungen entlang der gesamten Wertschöpfungskette validiert und ergänzt werden, in Informations- bzw. Datendefiziten begründet. Beispiel: Ist die Herkunft eines rezyklierten Rohstoffs nicht bekannt, ist seine Materialkomposition folglich nur schwer zu bestimmen, woraufhin die werkstoffliche Verwendung in der Produktion unterspezifiziert ist und beispielsweise Produktionsmaschinen nur unzureichend auf den Recyclingwerkstoff eingestellt werden können.

Eine Lösung dieser Problematik wird in der digitalen Vernetzung der Wertschöpfungsketten aus beiden Sektoren gesehen. Benötigte Daten, z.B. zu Sekundärrohstoffmengen, -eigenschaften und -qualitäten stünden dann der Industrie bedarfsgerecht zur Verfügung. Auf Basis dieser Daten ließen sich z.B. das Substitutionspotenzial eines Werkstoffs durch Sekundärrohstoffe schnell und genau bestimmen, die Einkaufsmöglichkeiten für Sekundärmaterial in der erforderlichen Qualität wäre bekannt, und eine möglicherweise erforderliche Anpassung der Produktionsmaschinen könnte datenbasiert erfolgen.

Im Projekt werden die Schnittstellen zwischen Recycling- und Produktionssektor am Beispiel der Stoffströme, die für die Automobilindustrie relevant sind, identifiziert bzw. festgelegt. Anschließend wird das Datenmodell einer geschlossenen Wertschöpfungskette vom End-of-Life eines Produkts (z.B. eines Automobils) bis zum Wiedereinsatz des Recyclingrohstoffs in der Produktion beschrieben. Die erforderlichen White-Spots auf Seiten der Recyclingtechnologien (bspw. Sortierung, Aufbereitungstechnologien, Analytik) werden identifiziert. In einem Folgeprojekt soll das Modell anhand eines definierten Stoffstroms in die Umsetzung gebracht werden.

Recycling-Rohstoffe als New-Normal des Rohstoff-Sourcing

Neben einem "mehr" an Resilienz hat eine verstärkte Nutzung von Sekundärrohstoffen auch zur Folge, dass der Bedarf an Primärrohstoffen entsprechend abnimmt. Somit können die ökologischen, teilweise auch negativen sozialen Konsequenzen des Rohstoffabbaus gemindert werden. Zusätzlich zur reduzierten Entnahme werden durch die Nutzung rezyklierter Rohstoffe in Europa anfallende Abfallmengen verringert, wodurch Emissionen eingespart und der Platzbedarf für Abfalldeponien verringert werden kann. Unabhängig von einer Krisensituation leistet das Projekt damit einen Beitrag zu größerer industrieller Nachhaltigkeit.

Ihr Frederik Betsch

Fraunhofer-Verbund Produktion

Fraunhofer-Verbund Produktion