Experten-Blog

Von der Wiege bis zur Bahre: Über das viel zu kurze Leben unserer Güter

Häufig landen Produkte, wenn wir sie nicht mehr brauchen, im Müll, selten auf dem Wertstoffhof. Von dort aus wandern sie auf die Deponie oder in den Hochofen. Sie sind dann als Produkt für immer verloren. Auch wenn die Kreislauffähigkeit von Metallen im Vergleich zu anderen Fraktionen hoch ist, gibt es weitere Optionen hier noch ressourcenschonender und nachhaltiger zu agieren. Markus Werner und seine Kollegen vom Cluster 3.2. des Innovationsprogramms RESYST suchen nach Wegen, metallische Produkte möglichst ressourcenschonend und unkompliziert wieder zu verwenden, ohne den Umweg über den Hochofen.

Deutschland ist eine Exportnation und fördert selbst nur wenig Rohstoffe. Dennoch produziert unsere Industrie „Cradle to Grave“. Das heißt: Das Leben eines Produktes endet auf der Deponie oder eben im Hochofen. Dabei sind die Ressourcen auf unserer Erde äußerst begrenzt. Im Jahr 2020 lag der sogenannte Erdüberlastungstag auf dem 22. August. Ab diesem Tag verbrauchen die Menschen mehr Ressourcen, als nachwachsen. Wir leben also auch 2020 weit über unsere Verhältnisse – genau 132 Tage.

Nun wächst Metall bekanntermaßen nicht an Bäumen. Metallische Produkte können gut recycelt werden, das ist aber energetisch aufwendig und belastet die Umwelt. Für die Wiederverwendung werden metallische Schrotte sortiert gesammelt und eingeschmolzen. Dazu sind große Mengen an Energie notwendig, um die hohen Schmelztemperaturen (bei Stahl je Sorte zwischen 1250 °C und 1600 °C) zu erreichen. Bei Verwendung von Kohle ist der Kohlendioxid-Ausstoß enorm.

Darüber hinaus dauert der Recycling-Vorgang, vom Wertstoffhof über die metallurgische Aufbereitung des Materials zur Fertigung neuer Produkte, sehr lange. Für produzierende Unternehmen bedeutet das: Im Fall einer Krise und Lieferengpässen stehen ihnen nicht genügend Werkstoffe zur Verfügung. Die Produktion von Waren gerät ins Stocken. Wir müssen lernen, unsere vorhandenen Ressourcen sinnvoll einzusetzen – auch unserer Umwelt zuliebe.

Im Cluster 3.2. des Innovationsprogramms RESYST suchen wir nach Wegen, metallische Produkte möglichst ressourcenschonend und unkompliziert wieder zu verwenden. Damit können wir Unternehmen dabei unterstützen, anpassungsfähiger zu werden und in Krisensituationen flexibler zu reagieren. Inspiration für dieses Vorhaben lieferte uns der „reProd®-Ansatz“ für metallische Produkte. Die Devise lautet: „Aus Gebraucht mach neu, ohne Umweg über den Hochofen“. Neu im RESYST-Projekt ist der Nachweis der Prozessschritte anhand massiver Teile. Bis dato wurden vorwiegend Bleche betrachtet.

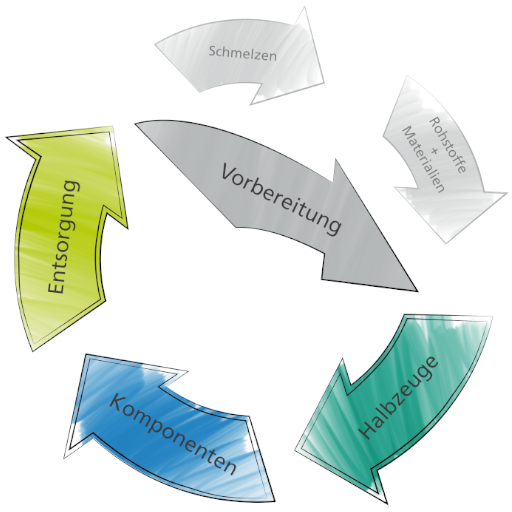

Im Moment sieht der gängige Recycling-Kreislauf von Metallen folgendermaßen aus: Nach der Entsorgung auf dem Wertstoffhof oder Schrottplatz wird das Material weitestgehend sortenrein gesammelt, zum Teil geschreddert und an Schmelzbetriebe verkauft. Diese erschmelzen entweder nur den Schrott oder kombinieren diesen Prozess, um aus Roheisen Stahl zu gewinnen. In folgenden Verarbeitungsstufen, bspw. in Walzwerken, werden dann für die Industrie geeignete Halbzeuge, z. B.: Bleche, Bänder, Draht und Rohre, gefertigt. Aus diesem „neuen“ Material kann dann ein Produkt gefertigt werden, welches an einen Verbraucher weitergegeben und irgendwann wieder entsorgt wird. Wir wollen diesen Kreislauf abkürzen. Konkret heißt das: Metallische Komponenten wandern nicht mehr in den Hochofen und werden zu „neuen“ Metallen. Stattdessen werden aus gebrauchten Produkten Teile entnommen, sogenannte Sekundärhalbzeuge. Diese werden, falls erforderlich, aufbereitet und dann formen wir diese direkt zu einem neuen Produkt [„Circular Economy“].

Das Innovationsprogramm RESYST stellt uns vor die Aufgabe, Ansätze zu entwickeln, die produzierende Unternehmen in Krisensituationen flexibler machen. Als Ausgangssituation wurde die Unterbrechung der Lieferkette mit Halbzeugen zur Herstellung von Massivformteilen gewählt. Ohne die gewünschten Rohlinge stoppt die Produktion.

In RESYST ist unser Ziel, produzierenden Unternehmen alternative Handlungswege vorzuschlagen, wie sie im Krisenfall dennoch fertigen können:

1. Alternativer Werkstoff: Einfachster Ausweg ist die Nutzung alternativer Werkstoffe. Dabei ermitteln wir, welche Auswirkungen das alternative Material für Produkt und Produktion nach sich zieht. Mit Hilfe von FE-Simulationen kann bspw. geprüft werden, ob Werkzeuge und Maschinen die Belastungen ertragen und ob das gewünschte Bauteil die gestellten Eigenschaften erreicht.

2. Alternatives Halbzeug: Neben anderen Werkstoffen werden hier alternative Halbzeuge betrachtet, bspw. gefügte Halbzeuge, wie sie schon heute für einzelne Hochleistungsprodukte eingesetzt werden. Dahinter stecken meist mehrjährige Entwicklungszeiten und keine spontane Entscheidung in einer Notsituation. Hier gilt es also eine schnelle Überprüfung zu erreichen, geeignete Methoden und Modelle zu entwickeln.

3. Alternatives Sekundärhalbzeug: Der dritte Ansatz greift auf Sekundärhalbzeuge aus dem reProd®-Ansatz zurück. Als Demonstratorbauteil wurden hochfeste Schrauben gewählt, da sich diese Prozesskette einfach umsetzen ließ und zudem das Sekundärhalbzeug in Form einer Pkw-Antriebswelle schnell gefunden war. Bereits beim Matching von Rohlingbedarf für die Schraube und Komponenten für das Sekundärhalbzeug offenbarten sich viele offene Fragestellungen und noch zu bewältigende Herausforderungen. Nichts desto trotz wurden exemplarisch aus Antriebswellen reale Schrauben gefertigt.

Für alle drei alternativen Prozessrouten ist für das Engineering, insbesondere der FE-Simulation des Umformprozesses, eine genaue Spezifikation des Ausgangsmaterial erforderlich. Hierfür analysieren meine Kollegen am Fraunhofer IMW anhand verschiedener Materialproben die Zusammensetzung und Eigenschaften sowie das Materialverhalten bei Belastung. Für „frische“ Halbzeuge existieren derartige Materialmodelle längst, für die alternativen Routen 2 und 3 begibt man sich auf neues Terrain. Wie bildet man gefügte Halbzeuge und deren Fügezone für weitere Simulationsrechnungen geeignet ab und wie lässt sich das Restumformvermögen und der Verschleißzustand von Sekundärhalbzeugen charakterisieren? Ein Teil der Daten sind theoretisch aus dem ersten Lebenszyklus bekannt, aber nicht verfügbar. Die Kollegen aus Wien von Fh-Austria analysieren die Möglichkeiten der heutigen digitalen Zwillinge und virtuellen Schatten sowohl von den Fertigungsprozessen als auch vom Produkt zur Abbildung der erforderlichen Daten. Hieraus lassen sich das Schlussfolgerungen ableiten, was noch alles zu tun ist, um die Abkürzung ohne Umweg über den Schmelzofen zu nehmen.

Im übergeordneten Projekt wird für alle drei Alternativen ein Katalog mit Handlungsempfehlungen für den Ernstfall entwickelt. Je nach Krise können produzierende Unternehmen entscheiden, welcher Weg für Sie der geeignete ist. Darüber hinaus steht die Frage: Was müssen Unternehmen tun, um mehr Resilienz für ihre Wertschöpfung zu erreichen und für den Fall der Fälle gerüstet zu sein?

Ich selber arbeite schon seit vielen Jahren an Kreisläufen. Ich bin überzeugt, dass es an der Zeit ist, Kreisläufe zu realisieren und „weiterzudenken“, um mehr Nachhaltigkeit zu erreichen und unser Recyclingproblem in den Griff zu kriegen. Beispielhaft dafür stehen Strömungsprofile für eine Windkraftanlage mit vertikaler Achse. Diese sind heute überwiegend aus faserverstärkten Kunststoffen. Neben der aufwändigen Produktion ist die Lebensdauer begrenzt und nach der Nutzung beginnt das Recyclingproblem, was die Ökobilanz des gewonnen grünen Stroms beeinträchtigt. Von hinten betrachtet wurden im Projekt „HyBlade“ die Profile aus Blech gefertigt, welches nahezu unbegrenzt im Kreislauf geführt werden kann. Es wurden zudem großserienfähige Technologien eingesetzt, die eine kostengünstige Fertigung der Teile und schnelle Amortisierung der Anlagen erlauben. Dies zusammen wurde mit dem Stahlinnovationspreis in der Kategorie Klimaschutz gewürdigt [zum YouTube-Video].

Dennoch bleibt viel zu tun, um den in der Natur umgesetzten „Cradle to Cradle“-Ansatz der biologischen Kreisläufe zu erreichen und keinen Abfall zu hinterlassen.

Ihr Markus Werner

Fraunhofer-Verbund Produktion

Fraunhofer-Verbund Produktion