Experten-Blog

Digitale Integration von Anlagen- und Steuerungsebene in der Matrixproduktion

Die Matrixproduktion ermöglicht eine flexible und wandlungsfähige Wertschöpfung. Diese Eigenschaft wird durch einen Zuwachs an Freiheitsgraden erreicht, der die Komplexität des Produktionssystems durch wechselseitige Beeinflussung seiner Teilmodule immens steigert. Diese Komplexität wirkt sich sowohl auf die Auftragssteuerungs- als auch auf die Anlagenebene aus. In diesem Beitrag stellen wir Ihnen vor, wie eine ereignisdiskrete Simulation zur Beherrschung dieser Komplexität befähigt.

Warum ist der Einsatz einer Materialflusssimulation für die Matrixproduktion sinnvoll?

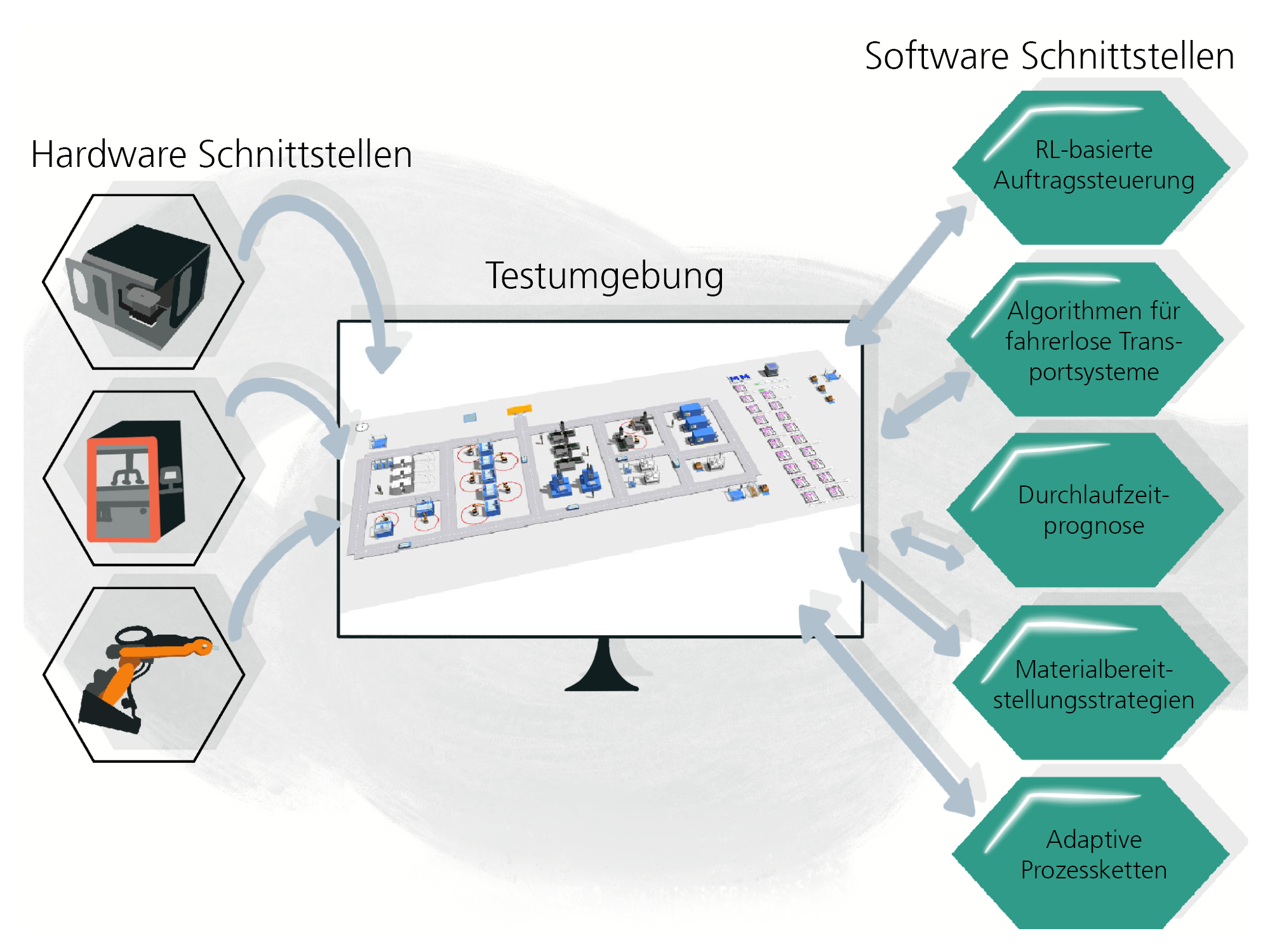

Um die Performance einzelner Module in einem Produktionssystem zu evaluieren und die kurzfristig dynamischen Wechselwirkungen zu quantifizieren, bedarf es einer ganzheitlichen Analyse. Die Simulation bietet hier ein geeignetes Werkzeug, um diese Fragestellungen effizient zu untersuchen und nimmt damit eine Funktion zur Entscheidungsunterstützung ein. Das im Projekt SE.MA.KI mit der Software Siemens Tecnomatix Plant Simulation erstellte Simulationsmodell wurde über die Spezifizierung von Schnittstellen »customized« und bietet die Möglichkeit sowohl auf Auftragssteuerungsebene KI-basierte Softwarekomponenten als auch ganze Produktionsmodule auf Anlagenebene als digitalen Zwilling zu integrieren. Damit wird die Modellierung der Informationsflüsse und Wirkzusammenhänge zwischen den einzelnen Modulen ermöglicht.

Ein integrativer Use-Case dient als Sand-Box-Lösung

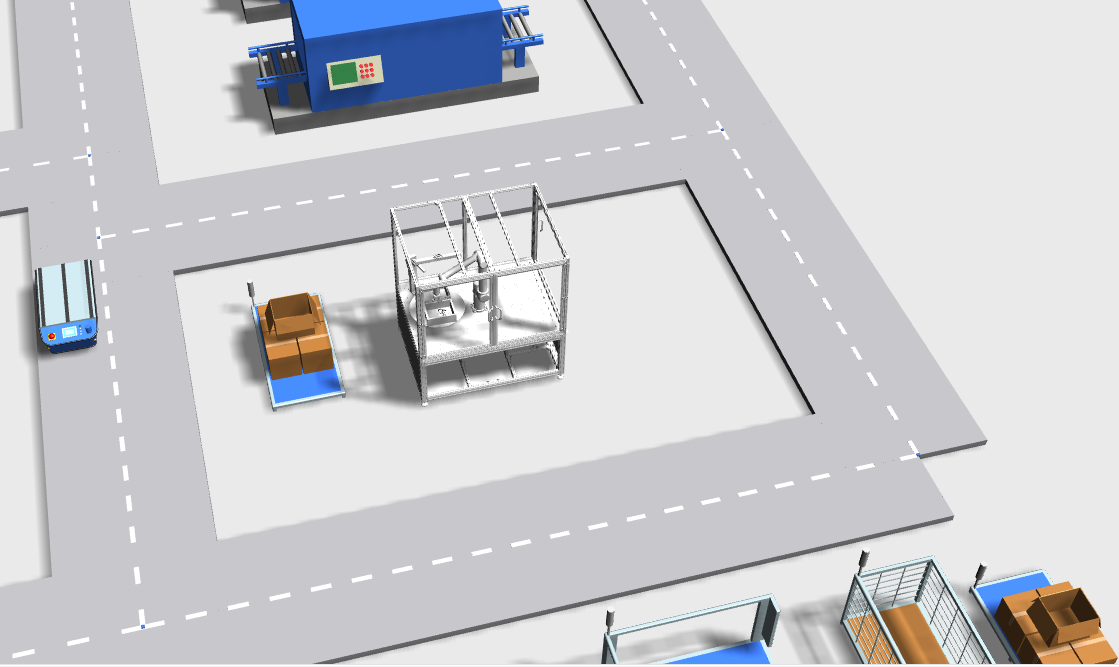

Als Basis für die Untersuchungen wurde zunächst ein übergeordneter Use-Case entwickelt, der die initiale Planung einer Matrixproduktion mitsamt ihrer Prozess-, Layout- und Ressourcenplanung unter Berücksichtigung verschiedener Fertigungstechnologien beinhaltet. Durch den Aufbau und die Überführung des Use Case in ein Simulationsmodell gelang einerseits die logische Verknüpfung der einzelnen Teilprojekte aus SE.MA.KI. Andererseits konnte durch diesen Schritt eine digitale Testumgebung (Sand-Box) für alle Projektmodule geschaffen werden. Ebenso können mithilfe des Simulationsmodells Störeinflüsse und ihre Reaktion auf den Wertstrom simuliert werden. Die Rückführung der Simulationsergebnisse an die jeweiligen Module ermöglicht eine iterative Optimierung des Produktionssystems und trägt der Dynamik der Matrixproduktion Rechnung.

Die digitale Verknüpfung ermöglicht das Aufzeigen dynamischer Wirkungszusammenhänge

Für die Anbindung der einzelnen Module wurden performante Softwareschnittstellen implementiert. Der große Vorteil an dieser Integrationsebene ist die Möglichkeit der Bewertung von dynamischen Wirkungszusammenhängen beim Einsatz mehrerer Teillösungen zur gleichen Zeit. Potentiell können dabei weitere Synergien ausgeschöpft oder auch negative Trade-Offs beobachtet werden. Angebunden wurden unter anderem eine KI-basierte Auftragssteuerung und ein Ameisenalgorithmus zur Optimierung der Transportwege. Der Planungsalgorithmus zur KI-basierten Auftragssteuerung wurde mithilfe einer Python-Schnittstelle direkt mit dem Simulationsmodell verbunden, sodass der Algorithmus auf Basis einer vorgegebenen Zielfunktion (z.B. Minimierung des Bestands oder Optimierung der Anlagenauslastung) trainiert werden konnte. Mithilfe der Belohnungsfunktion der KI-basierten Auftragssteuerung konnte der Lerneffekt des Entscheidungsagenten nach jedem Simulationslauf verifiziert werden. Abschließend hat ein angebundenes KPI-System die unterschiedlichen Simulationsdurchläufe ausgewertet und die für das gegebene System optimale Planungslogik identifiziert.

Die Verknüpfung von Hardware und Software ermöglicht den Austausch von Echtzeitdaten

Neben der Anbindung von Planungslogiken, wurde auch ein Konzept zur Einbettung realer Matrixzellen in die Simulation erarbeitet. Mithilfe eines OPC UA (Unified Architecture) Servers können aktuelle Maschinendaten aus den jeweiligen Matrixzellen ausgelesen und als Parameter an das Simulationsmodell übergeben werden. Dies ermöglicht es, die Simulation mit einer realen Initialbelegung zu starten und reale Zustandsdaten zu berücksichtigen, bzw. eine Simulation parallel zum Echtzeitbetrieb laufen zu lassen. Durch eine potentielle Nutzung der Fraunhofer Edge-Cloud können diese Server performant und aufwandsarm zur Kommunikation zwischen Hardware und Software implementiert werden.

Welcher Vorteil ergibt sich für Ihr Unternehmen?

Durch das innerhalb des Projekts SE.MA.KI entwickelte Simulationsmodell können einzelne Aspekte der Matrixproduktion getestet und qualitativ im Zusammenspiel mit einer klassischen Produktion bewertet werden. Dies ermöglicht es uns, innerhalb einer Potentialanalyse passgenaue Konfigurationen einer Matrixproduktion zu empfehlen und den Vorteil einzelner Module hervorzuheben. Zusätzlich sind wir bestrebt, weitere Aspekte der Matrixproduktion innerhalb unserer Sand-Box zu integrieren, um die zahlreichen Facetten und Gestaltungsmöglichkeiten einer Matrixproduktion bei unserer Bewertung im dynamischen Zusammenhang zu berücksichtigen.

Dieses Forschungs- und Entwicklungsprojekt wird durch das Bundesministerium für Bildung und Forschung (BMBF) gefördert (Förderkennzeichen: L1FHG42421). Die Verantwortung für den Inhalt dieser Veröffentlichung liegt bei den Autor:innen.

Fraunhofer-Verbund Produktion

Fraunhofer-Verbund Produktion