Experten-Blog

Planbarkeit trotz Variantenvielfalt: Zuverlässige Durchlaufzeitprognose in der Matrix

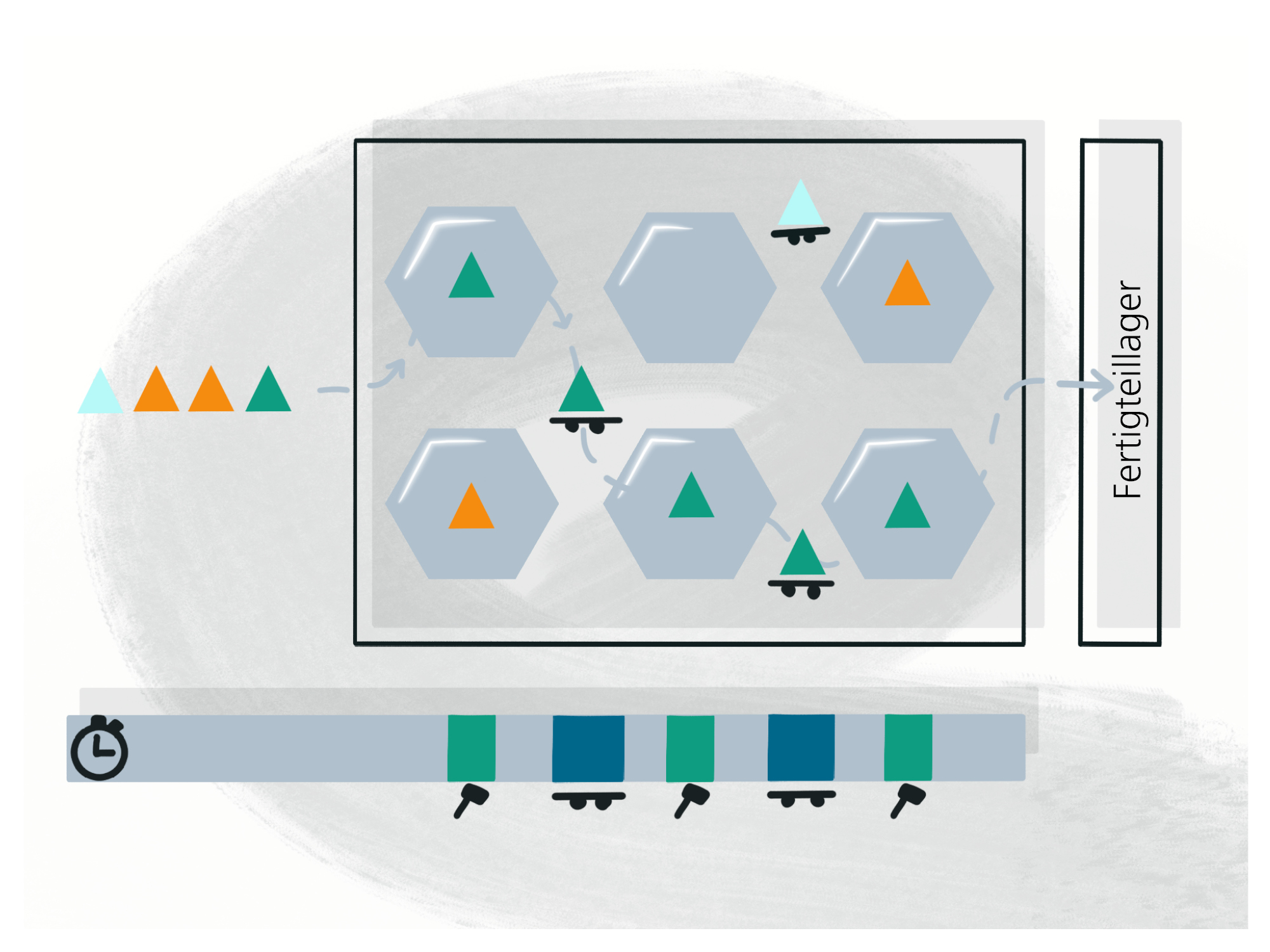

Die Matrixproduktion ist äußerst produktiv und hoch flexibel. Durch lose Kopplung von konfigurierbaren Prozessmodulen ermöglicht sie eine taktzeitunabhängige Fertigung bei gleichmäßig hoher Auslastung. Zudem kann sie mit Produktvariantenvielfalt und schwankenden Auftragsvolumen umgehen. Was auf den ersten Blick verlockend klingt, birgt eine Reihe von Planungsherausforderungen. Eine davon: Die Vorhersage der Durchlaufzeit von Aufträgen durch die Fertigung.

Von Little’s Law zur nichtlinearen Regression

Den Grundstein legte ein fünfseitiger mathematischer Beweis, veröffentlicht vor 60 Jahren. Bekannt unter dem Namen Little’s Law erlaubt er die Berechnung der Durchlaufzeit eines Elementes durch ein System. Benötigt werden dafür nur zwei Größen: Die Anzahl der Teile oder Aufträge im (stabilen) System und der durchschnittliche Output je Zeiteinheit. Ihre Einfachheit macht die Formel bis heute attraktiv. Gleichzeitig führt sie - und die ihr zugrundeliegenden Annahmen – zu Einschränkungen. Eigenschaften und Zusammenhänger komplexerer Produktionssysteme und Produkte können nicht abgebildet werden.

Über die Jahre wurden deswegen zahlreiche weitere Methoden zur Vorhersage der Durchlaufzeit von Aufträgen entwickelt. Neben einer Beschreibung des Systemzustands nutzen sie häufig Auftragseigenschaften als Eingangsgrößen, zum Beispiel die Anzahl benötigter Operationen, die geplanten Prozesszeiten an jeder Arbeitsstation oder die Produktionsmenge. Zunehmend wird auch die Verwendung von statistischen, regressionsbasierten Lernverfahren erprobt, die nichtlineare Zusammenhänge zwischen der Durchlaufzeit und den Eingangsparametern abbilden können. Um welche Einflussfaktoren es sich dabei handelt, herrscht keine Einigkeit. Vielmehr scheint ihre Auswahl und Repräsentation vom jeweiligen Anwendungsfall abzuhängen.

Die Herausforderungen der Matrix

Dass die Aufgabe bis heute nicht an Relevanz verloren hat, ist nicht verwunderlich. Eine zuverlässige Prognose der Durchlaufzeit entlastet die Fertigung durch realistische Kapazitätsplanung und hilft Lagerbestände zu reduzieren. Sie unterstützt vor- und nachgelagerte Prozesse durch verbesserte Planungssicherheit und erhöht nicht zuletzt die Kundenzufriedenheit. Das gilt auch in der Matrixproduktion.

Die Kernfragen sind: Können Verfahren zur Vorhersage der Durchlaufzeit, die für andere Fertigungssysteme entworfen wurden, auf die Matrixproduktion übertragen werden? Und welche Einflussfaktoren müssen bei welchen Bedingungen für eine Prognose berücksichtigt werden?

Die Herausforderung: Andere Fertigungssysteme bieten einen Rahmen zur Untersuchung derartiger Fragestellungen, etwa durch feste Taktzeiten und Arbeitsabläufe. Die Matrixproduktion hingegen wurde speziell dafür entworfen, eine hohe Auslastung der Arbeitsstationen auch bei schwankenden Stückzahlen und der Fertigung von Produkten mit unterschiedlichen Anforderungen und Prozesszeiten zu gewährleisten. Sie verspricht also auch: erhöhte Komplexität durch variantenreiche Produktion, vielfältig nutzbare Prozessmodule, flexible Arbeitsverteilung und Transportwege. Der Untersuchungsraum ist damit immens. Zudem fehlen bisher praktische Erfahrungswerte.

Simulation und Praxis

Um zumindest in der Theorie beliebige Szenarien bewerten zu könne, wurde im SE.MA.KI-Forschungsprojekt ein generisches Simulationsmodell implementiert. Die diskrete Ereignissimulation kann nach Bedarf initialisiert werden: Produkten werden Arbeitsschritte und Prozesszeiten zugewiesen, Prozessmodule erhalten Fähigkeiten und werden automatisch angeordnet, Transportmodule und Aufträge werden erzeugt und während der Simulation mit einem vorab festgelegten Steuerungsverfahren durch die Produktion geleitet. So wird ein umfangreicher Datensatz zur Durchlaufzeit erzeugt. Dessen Analyse soll erste Antworten auf die genannten Fragen liefern.

Dieses Forschungs- und Entwicklungsprojekt wird durch das Bundesministerium für Bildung und Forschung (BMBF) gefördert (Förderkennzeichen: L1FHG42421). Die Verantwortung für den Inhalt dieser Veröffentlichung liegt bei den Autor:innen.

Fraunhofer-Verbund Produktion

Fraunhofer-Verbund Produktion